Aperçu des fonctionnalités

Sur le marché concurrentiel d’aujourd’hui, maximiser la valeur des ressources est primordial. Notre machine à briquettes de charbon industriel est conçue précisément pour cela, transformant des poudres à faible coût comme le charbon de bois, le charbon et les déchets biomasses en briquettes à haute densité et à haute valeur. Ce extrudeuse à charbon robuste est la pierre angulaire d’une ligne de production rentable, conçue pour un fonctionnement continu, une durabilité exceptionnelle et un retour sur investissement maximal.

Que vous visiez à produire du charbon de barbecue de qualité supérieure, du charbon à shisha uniforme ou des tiges de combustible industriel, notre machine offre la puissance et la précision dont vous avez besoin pour dominer le marché.

Pourquoi choisir notre machine à briquettes de type vis? C’est une question d’ingénierie.

Bien que de nombreuses machines se ressemblent, la performance est déterminée par l’ingénierie. Nous nous concentrons sur les trois domaines qui impactent directement votre rentabilité : durabilité, efficacité et polyvalence.

1. Conçu pour une durabilité inégalée

Les temps d’arrêt sont une perte de revenus. Le cœur de notre extrudeuse à charbon — la vis (reamer) et le moule de formation — est forgé à partir d’un alliage de moulage propriétaire, résistant à l’usure.

- Avantage : Ce composant critique dure 3 à 4 fois plus longtemps plus que celles en acier standard, réduisant considérablement la fréquence de remplacement, les coûts de maintenance et les temps d'arrêt opérationnels.

2. Protection intelligente contre la surcharge

Nos machines disposent d’une transmission par courroie flexible reliant le moteur au réducteur. Ce n’est pas qu’une simple connexion ; c’est un mécanisme de sécurité intégré.

- Avantage : En cas de surcharge ou d'obstruction temporaire, la courroie glissera, absorbant l'impact et protégeant votre moteur principal et votre boîte de vitesses contre des dommages catastrophiques. Cette fonction simple protège votre investissement et garantit la fiabilité opérationnelle.

3. Un centre de production polyvalent

Les demandes du marché évoluent. Avec notre machine, vous pouvez vous adapter instantanément. En échangeant simplement le moule d’extrusion, vous pouvez orienter votre production vers ce qui est le plus rentable.

- Avantage : Produisez des briquettes hexagonales pour barbecue, des cubes carrés pour shisha ou des barres industrielles rondes avec une seule machine. Cette capacité “une machine, plusieurs produits” maximise votre portée sur le marché et votre retour sur investissement.

Trouvez votre modèle parfait : Spécifications techniques

Nous proposons une gamme complète de modèles pour répondre à vos besoins spécifiques en sortie, depuis les petites opérations jusqu’aux grandes usines industrielles.

| Modèle | Puissance du moteur (kW) | Capacité de sortie (t/h) | Poids de la machine (t) | Vitesse de rotation (rpm) | Dimensions (L×l×H mm) |

|---|---|---|---|---|---|

| SL-140 | 11 | 1 – 2 | 1.2 | 60 | 1900×1100×1170 |

| SL-180 | 22 | 2 – 3 | 2.5 | 60 | 2210×1370×1440 |

| SL-300 | 90 | 5 – 6 | 4.5 | 132 | 3605×1025×955 |

| SL-450 | 220 | 9 – 12 | 7.5 | 132 | 5130×1520×1480 |

Remarque : La vitesse de rotation plus élevée dans les modèles SL-300 et SL-450 résulte d’un engrenage avancé et d’une conception de vis permettant un débit nettement supérieur pour la production à l’échelle industrielle.

Des matières premières au produit de qualité : applications polyvalentes

Notre machine à briquettes industrielles est un modèle éprouvé pour une large gamme de matières premières et de produits finis, ce qui en fait un atout très recherché dans plusieurs industries.

- Matériaux bruts : Traite efficacement les poudres fines provenant de coquilles de noix de coco, de sciure, de balle de riz, de déchets de bois, de poussière de charbon, de lignite, d'anthracite, et plus encore.

- Produits à forte demande :

- Charbon de shisha / narguilé : Créer des cubes denses, parfaitement formés, très demandés dans le monde entier.

- Charbon de barbecue : Produisez des briquettes hexagonales ou carrées populaires avec un trou central pour une combustion uniforme et durable.

- Carburant industriel : Fabriquez des barres de charbon à haute valeur calorifique pour une utilisation dans les chaudières, les fonderies et les usines chimiques.

Plus qu’une machine : une solution complète de briquetage

Une opération réussie dépend d’un flux de travail fluide. Nous ne sommes pas seulement un fournisseur de machines ; nous sommes votre partenaire de production. Nous fournissons des conseils d’expert pour la mise en place d’une ligne de production de briquettes de charbon complète, qui comprend généralement :

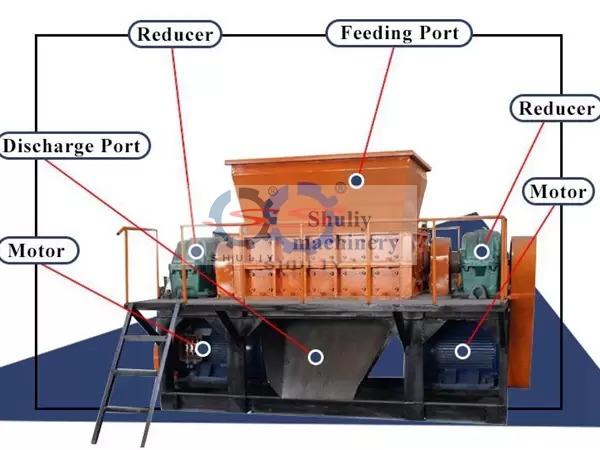

- Concasseur: Pour traiter le charbon de bois ou le charbon brut en une taille adaptée.

- Broyeur à roues, mélangeur: Pour mélanger uniformément la poudre avec un liant et de l'eau, ce qui est essentiel pour des briquettes solides.

- Machine à briquettes: Le cœur de la ligne, pour extruder le matériau mélangé.

- Coupe-briquettes: Pour assurer une longueur uniforme et un produit final professionnel.

- Système de séchage: Pour bien durcir les briquettes pour une dureté et une performance optimales.

Nous avons déployé avec succès ces solutions pour des clients dans le monde entier, notamment sur des marchés en forte croissance comme les Philippines et l’Indonésie.

Partenaires avec les experts pour votre succès en briquetage

Investir dans une machine à briquettes de charbon est une décision commerciale importante. Ne vous contentez pas d’un prix bas ; investissez dans la performance, la fiabilité et un support d’expert qui généreront du profit pendant des années. Nous sommes le fabricant qui comprend la science derrière une briquette parfaite.

Contactez-nous dès aujourd’hui pour un devis personnalisé et une consultation gratuite sur vos besoins de production. Construisons ensemble votre avenir rentable.

FAQ

- Vos supports marketing mentionnent « alliage résistant à l’usure élevé » pour la vis et le moule. Cela semble bien, mais qu’est-ce que cela signifie concrètement ? Quel est le matériau spécifique, et quelle est la durée de vie opérationnelle réaliste en tonnes produites avant de devoir remplacer ces composants principaux ?

C’est une excellente et cruciale question, car les pièces d’usure représentent le principal coût opérationnel de toute machine d’extrusion. Nos vis et moules sont fabriqués non pas en acier trempé standard, mais en alliage à haute teneur en chrome (Cr12MoV), moulé par investissement, puis soumis à un traitement thermique spécialisé. Cela donne une dureté Rockwell supérieure à HRC60. Voici ce que cela signifie concrètement pour vous : Durée de vie : Alors que des pièces en acier standard doivent souvent être remplacées après 50-80 tonnes de traitement, nos composants en alliage à haute teneur en chrome sont conçus pour traiter de manière fiable 300-400 tonnes de poudre de charbon avant de nécessiter un remplacement. La durée exacte variera légèrement selon l’abrasivité de votre matière première spécifique (par exemple, une biomasse à haute teneur en silice peut être plus abrasive). Performance : Cette dureté supérieure ne signifie pas seulement une durée de vie plus longue ; elle garantit aussi une densité et une forme constantes des briquettes tout au long du cycle opérationnel. Conclusion : Vous investissez dans beaucoup moins d’arrêts pour maintenance et un coût par tonne produit inférieur, ce qui augmente directement votre rentabilité. Nous maintenons également un inventaire complet de ces pièces de rechange pour une expédition immédiate, minimisant ainsi votre temps d’arrêt lorsque le moment viendra.

- La fiche technique indique des capacités de sortie comme « 2-3 t/h » pour le modèle SL-180. Quelle est la réalisme de ce chiffre ? Quelles conditions spécifiques (type de matériau, humidité, compétence de l’opérateur) sont nécessaires pour atteindre de manière cohérente cette capacité maximale nominale ?

C’est un point crucial, et nous croyons en la transparence. La capacité de « 2-3 tonnes par heure » correspond à la capacité mécanique de la machine dans des conditions idéales. La réaliser de manière cohérente dépend de l’optimisation de votre flux de production.

Les trois facteurs les plus critiques sont :

Préparation du matériau brut : Le poudre doit être de taille fine et uniforme (idéalement 80-100 mesh). Les particules plus grosses ou incohérentes réduisent l’efficacité.

Contenu en humidité : C’est la variable la plus importante. Pour la plupart des poudres de charbon, le taux d’humidité optimal pour l’extrusion est entre 25-30%.Trop sec (<20%) : Le matériau provoquera une friction excessive et de la chaleur, réduisant la production et accélérant l’usure de la vis.

Trop humide (>35%) : Les briquettes seront molles, difficiles à manipuler, et pourraient ne pas se former correctement, entraînant des blocages.

Mélangeur avec liant : Le liant (comme l’amidon de maïs ou de manioc) doit être mélangé de façon absolument homogène avec la poudre et l’eau. Nous recommandons d’utiliser un mélangeur à roue pour cette étape, car il garantit un mélange homogène qui s’écoule facilement dans l’extrudeuse.

Pour vous aider à réussir, nous proposons un service précieux : vous pouvez nous envoyer un échantillon de 15-20 kg de votre matière première, et nous réaliserons un test gratuit. Nous déterminerons le ratio optimal d’humidité et de liant pour votre matériau spécifique et vous fournirons une vidéo du test et des briquettes produites, vous donnant une référence opérationnelle précise avant même votre achat. - Nous voulons produire des briquettes de barbecue hexagonales à haute densité qui ne s’effritent pas lors de l’emballage et du transport. Comment votre machine garantit-elle la qualité et la densité du produit final, au-delà de sa simple forme ?

Vous avez identifié la différence entre une machine qui simplementfabrique des briquettes et une qui produit un produit de qualité supérieure. La qualité finale dépend de la puissance de la machine et de la préparation du matériau.

Voici comment nous garantissons des briquettes à haute densité et durables :

Espace de vis et de baril optimisé : L’espace entre notre vis et la paroi du baril est conçu avec précision pour être extrêmement serré. Cela minimise le reflux du matériau et maximise la pression avant, créant une force de compaction immense qui donne une briquette très dense.

Conception du baril conique : Le baril de la machine est légèrement conique, augmentant progressivement la pression à mesure que le matériau se déplace vers le moule. Cette compression progressive élimine les poches d’air et assure une structure interne solide et sans vides.

Guidage du contrôle du processus : La machine fournit la pression, mais la « colle » qui maintient la briquette ensemble est le liant correctement activé. Nous fournissons des conseils détaillés sur le choix du liant (par exemple, l’amidon de manioc pour ses excellentes propriétés de liaison) et l’étape cruciale d’ajouter la bonne quantité d’eau pour obtenir une consistance pâteuse. Une briquette solide naît dans le mélangeur ; notre machine lui donne sa forme finale, dense.

En combinant la pression immense et constante de notre machine avec une préparation adéquate du matériau, vous produirez des briquettes structurellement solides, capables de résister aux rigueurs de la manipulation et du transport. - J’ai aussi vu des presses à briquettes hydrauliques. Pourquoi devrais-je choisir votre extrudeuse à vis plutôt qu’une presse hydraulique pour produire du charbon de barbecue ou de shisha ?

C’est une question perspicace, et la réponse dépend entièrement de vos objectifs de production. Les deux technologies ont leur place.

Presses hydrauliques : Ces presses sont excellentes pour créer des comprimés ou cubes de très haute densité sous une pression statique immense. Elles sont souvent privilégiées pour des tablettes de charbon à shisha/hookah de haute qualité, parfaitement uniformes. Cependant, leur principal inconvénient est qu’elles sont machines de traitement par lots, ce qui signifie que leur cycle de production est en mode démarrage-arrêt, avec une capacité globale nettement inférieure (kg par heure).

Extrudeuses à vis (notre machine) : Notre machine est une machine à processus continu. Une fois en marche, elle produit un fil continu de briquettes à grande vitesse. Cela la rend beaucoup plus efficace pour produire de grandes quantités de charbon de barbecue ou de tiges de combustible.

Avantage clé pour le charbon de barbecue : Le processus d’extrusion permet naturellement de créer des formes avec un trou central (comme hexagonales ou carrées avec un trou), ce qui est très recherché pour le charbon de barbecue car cela améliore la circulation de l’air et assure une combustion plus uniforme. Cela est difficile ou impossible à réaliser avec une presse hydraulique standard.