Особенности в кратком изложении

В условиях современной конкуренции максимизация ценности ресурсов — первоочередная задача. Наш промышленный экструдер для брикетов из угля специально разработан для этого, превращая недорогие порошки, такие как уголь, биомасса и угольные отходы, в высокоплотные, высокоценные брикеты. Этот надежный экструдер для угля — основа прибыльной линии производства, предназначенной для непрерывной работы, исключительной долговечности и максимальной отдачи инвестиций.

Независимо от того, хотите ли вы производить премиальный уголь для барбекю, однородный уголь для кальяна или промышленные топливные стержни, наша машина обеспечивает необходимую мощность и точность для лидирующих позиций на рынке.

Почему выбирают наш шнековый брикетный пресс? Это вопрос инженерии.

Хотя многие машины выглядят похоже, производительность определяется инженерией. Мы сосредоточены на трех областях, которые напрямую влияют на вашу прибыльность: долговечность, эффективность и универсальность.

1. Разработан для непревзойденной долговечности

Простой простой — это потеря дохода. Ядро нашего экструдера для угля — винтовой пропеллер (развертка) и форма — отлит из запатентованного сплава с высокой износостойкостью.

- Преимущество: Этот важный компонент служит в 3-4 раза дольше чем изделия из стандартной стали, значительно сокращая частоту замены, расходы на обслуживание и время простоя.

2. Интеллектуальная защита от перегрузки

Наши машины оснащены гибкой передачей с ременной передачей, соединяющей мотор с редуктором. Это не просто простое соединение; это встроенный механизм безопасности.

- Преимущество: Если произойдет временная перегрузка или застревание, ремень проскользнет, поглотит удар и защитит ваш основной двигатель и редуктор от катастрофических повреждений. Эта простая функция защищает ваши инвестиции и обеспечивает надежность работы.

3. Универсальный производственный центр

Рынок меняется. С нашим оборудованием вы можете мгновенно адаптироваться. Просто поменяв форму экструзии, вы можете переключиться на наиболее прибыльный продукт.

- Преимущество: Производит шестиугольные брикеты для барбекю, квадратные шиши для кальяна или круглые промышленные стержни с помощью одного станка. Эта возможность «один станок — несколько продуктов» расширяет ваш рынок и увеличивает ROI.

Найдите свою идеальную модель: технические характеристики

Мы предлагаем полный ассортимент моделей, соответствующих вашим конкретным требованиям по выходу, от начальных операций до крупномасштабных промышленных предприятий.

| Модель | Мощность двигателя (кВт) | Производительность (т/ч) | Вес машины (т) | Скорость вращения (об/мин) | Размеры (Д×Ш×В мм) |

|---|---|---|---|---|---|

| SL-140 | 11 | 1 – 2 | 1.2 | 60 | 1900×1100×1170 |

| SL-180 | 22 | 2 – 3 | 2.5 | 60 | 2210×1370×1440 |

| SL-300 | 90 | 5 – 6 | 4.5 | 132 | 3605×1025×955 |

| SL-450 | 220 | 9 – 12 | 7.5 | 132 | 5130×1520×1480 |

Примечание: Более высокая скорость вращения в моделях SL-300 и SL-450 обусловлена передовым редуктором и конструкцией винта, что позволяет значительно увеличить пропускную способность для промышленного производства.

От сырья до премиального продукта: универсальные применения

Наш промышленный брикетный пресс — это проверенный по эффективности агрегат, работающий с широким спектром сырья и конечных продуктов, что делает его востребованным в различных отраслях.

- Сырье: Эффективно перерабатывает мелкие порошки из скорлупы кокоса, опилок, рисовой шелухи, древесных отходов, угольной пыли, лигнита, антрацита и других материалов.

- Продукты высокого спроса:

- Уголь для кальяна/шиши: Создавайте плотные, идеально сформированные кубы, пользующиеся высоким спросом во всем мире.

- Уголь для барбекю: Производство популярных шестиугольных или квадратных брикетов с центральным отверстием для равномерного и долговечного горения.

- Промышленное топливо: Производство угольных стержней высокой калорийности для использования в котлах, металлургических печах и химических заводах.

Больше, чем машина: Полное решение для брикетирования

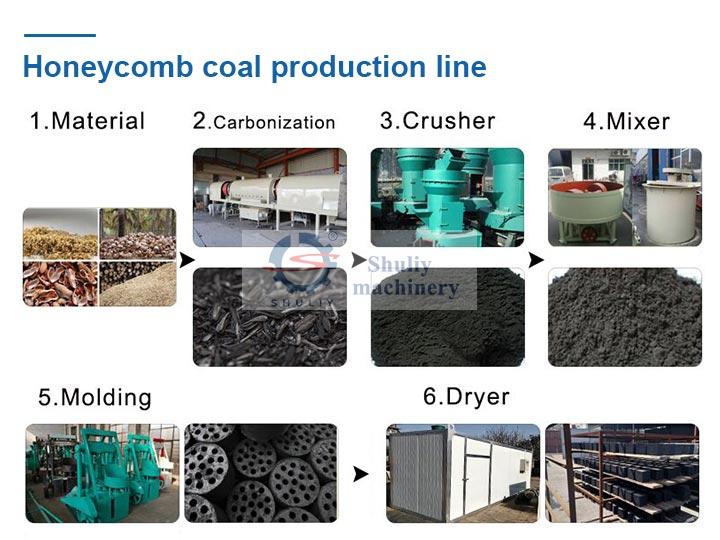

Успешная работа зависит от беспрепятственного рабочего процесса. Мы не просто поставщик машин; мы ваш партнер по производству. Мы предоставляем экспертные рекомендации по настройке полной линии производства брикетов из угля, которая обычно включает:

- Дробилка: Для переработки сырого угля или древесного угля до подходящего размера.

- Мельница-шнековый смеситель: Для равномерного смешивания порошка с связующим и водой, что важно для получения прочных брикетов.

- Брикетировочная машина: Ядро линии, для экструдирования смешанного материала.

- Резак для брикетов: Для обеспечения одинаковой длины и профессионального конечного продукта.

- Сушильная система: Для правильной сушки брикетов для достижения оптимальной твердости и эффективности.

Мы успешно внедрили эти решения для клиентов по всему миру, включая быстрорастущие рынки, такие как Филиппины и Индонезия.

Сотрудничайте с экспертами для вашего успеха в брикетировании

Инвестиции в машину для брикетирования угля — важное бизнес-решение. Не ограничивайтесь только низкой ценой; инвестируйте в производительность, надежность и профессиональную поддержку, которая принесет прибыль на долгие годы. Мы — производитель, который понимает науку идеального брикета.

Свяжитесь с нами сегодня для персонализированной оценки и бесплатной консультации по вашим производственным потребностям. Построим ваше прибыльное будущее вместе.

Часто задаваемые вопросы

- Ваши маркетинговые материалы упоминают «сплав с высокой износостойкостью» для винтового пропеллера и формы. Это звучит хорошо, но что это на самом деле означает? Какой конкретный материал используется и каков реальный срок службы в эксплуатации в тоннах произведенной продукции, прежде чем потребуется замена этих основных компонентов?

Это отличный и важный вопрос, поскольку изнашиваемые части — это основные операционные расходы любой экструдирующей машины.

Наши винтовые пропеллеры и формы изготовлены не из стандартной закаленной стали. Они отливаются изсплава с высоким содержанием хрома (Cr12MoV), который затем подвергается специальной термообработке. Это обеспечивает твердость по шкале Роквелла более HRC60.

Вот что это означает на практике:

Срок службы: Стандартные стальные детали могут потребовать замены после обработки 50-80 тонн материала, а наши компоненты из высокохрома рассчитаны на надежную переработку300-400 тонн угольного порошка до необходимости замены. Точный срок службы зависит от абразивности вашего сырья (например, биомасса с высоким содержанием кремнезема может быть более абразивной).

Производительность: Это превосходная твердость не только означает более долгий срок службы; она обеспечивает стабильную плотность и форму брикетов на протяжении всего цикла работы.

Заключение: Вы инвестируете в значительно меньшее количество остановок для обслуживания и снижаете стоимость на тонну продукции, что напрямую повышает вашу прибыльность. Мы также держим полный запас этих запасных частей для немедленной отправки, чтобы минимизировать ваше время простоя, когда наступит необходимость замены. - Технический лист содержит показатели выхода, такие как «2-3 т/ч» для модели SL-180. Насколько реалистична эта цифра? Какие конкретные условия (тип материала, влажность, навыки оператора) необходимы для постоянного достижения этого максимального номинала?

Это важный момент, и мы считаем важным быть прозрачными. Оценка «2-3 тонны в час» — это механическая мощность машины при идеальных условиях. Постоянное достижение этой цифры зависит от оптимизации вашего производственного процесса.

Три наиболее критичных фактора:

Подготовка сырья: Порошок должен иметь однородную, мелкую структуру (желательно 80-100 меш). Более крупные, неоднородные частицы снизят эффективность.

Влажность: Это самый важный показатель. Для большинства порошков угля оптимальная влажность для экструзии — между 25-30%.Слишком сухой (<20%): Материал вызовет чрезмерное трение и нагрев, что снизит выход и ускорит износ винта.

Слишком влажный (>35%): Брикет будет мягким, трудным в обращении и может неправильно формироваться, вызывая засоры.

Смешивание связующего вещества: Связующее (например, крахмал из кукурузы или маниоки) должно быть смешано абсолютно равномерно с порошком и водой. Мы рекомендуем использоватьмельничный миксер для этой задачи, так как он обеспечивает однородную смесь, которая легко входит в экструдер.

Чтобы помочь вам добиться успеха, мы предлагаем ценную услугу:вы можете прислать нам образец сырья весом 15-20 кг, и мы проведем бесплатное тестирование. Мы определим оптимальную влажность и соотношение связующего для вашего конкретного материала и предоставим вам видео теста и полученных брикетов, что даст вам точную операционную базу еще до покупки. - Мы хотим производить высокоплотные шестиугольные брикеты для барбекю, которые не крошатся при упаковке и транспортировке. Как ваша машина гарантирует качество и плотность конечного продукта, помимо его формы?

Вы определили разницу между машиной, которая простоделает брикеты, и той, которая производит премиальный продукт. Конечное качество — это партнерство между мощностью машины и подготовкой материала.

Вот как мы обеспечиваем высокую плотность и долговечность брикетов:

Оптимизированный зазор между винтом и стенкой цилиндра: Зазор между нашим винтовым пропеллером и стенкой цилиндра точно спроектирован так, чтобы быть очень плотным. Это минимизирует обратный поток материала и максимизирует давление вперед, создавая огромную силу уплотнения, которая обеспечивает очень высокую плотность брикетов.

Конический дизайн цилиндра: Цилиндр машины немного сужается, постепенно увеличивая давление по мере продвижения материала к форме. Эта прогрессивная компрессия выжимает воздушные карманы и обеспечивает внутреннюю структуру без пустот.

Руководство по контролю процесса: Машина создает давление, но «клей», который держит брикет вместе, — это правильно активированный связующий. Мы предоставляем подробные рекомендации по выбору связующего (например, крахмал из маниоки за его отличные связующие свойства) и важному шагу — добавлению правильного количества воды для получения пастообразной консистенции. Прочный брикет рождается в миксере; наша машина придает ему окончательную, плотную форму.

Объединив огромное и стабильное давление нашей машины с правильной подготовкой материала, вы будете производить брикеты, которые структурно прочны и легко выдерживают транспорт и обработку. - Я также видел гидравлические прессы для брикетов. Почему я должен выбрать ваш шнековый экструдер вместо гидравлического пресса для производства угля для барбекю или кальяна?

Это проницательный вопрос, и ответ полностью зависит от ваших производственных целей. Обе технологии имеют свое место.

Гидравлические прессы: Они отлично подходят для создания очень плотных, мелких таблеток или кубиков под огромным статическим давлением. Их часто предпочитают для высококлассных, идеально однородных таблеток для кальяна/шиши. Однако их основной недостаток в том, что онипакетные машины, то есть цикл производства начинается и останавливается, что значительно снижает общий выход (кг в час).

Шнековые экструдеры (наша машина): Наша машина — этонепрерывная машина. Как только она запущена, она производит непрерывный стержень брикетов очень высокой скорости. Это значительно повышает эффективность при производстве больших объемов угля для барбекю или топливных стержней.

Ключевое преимущество для угля для барбекю: Процесс экструзии естественным образом позволяет создавать формы с центральным отверстием (например, шестиугольные или квадратные с отверстием), что очень желательно для угля для барбекю, так как это улучшает поток воздуха и обеспечивает более равномерное горение. Это трудно или невозможно достичь с помощью стандартного гидравлического пресса.