Merkmale auf einen Blick

In einem heutigen wettbewerbsintensiven Markt ist die Maximierung des Ressourcenwerts von entscheidender Bedeutung. Unser industrieller Holzkohlebrikettmaschine ist genau dafür ausgelegt, indem sie kostengünstige Pulver wie Holzkohle, Kohle und Biomasseabfälle in hochdichte, wertvolle Briketts umwandelt. Dieser robuste Holzkohleextruder ist das Herzstück einer profitablen Produktionslinie, die für kontinuierlichen Betrieb, außergewöhnliche Haltbarkeit und maximalen Return on Investment konzipiert ist.

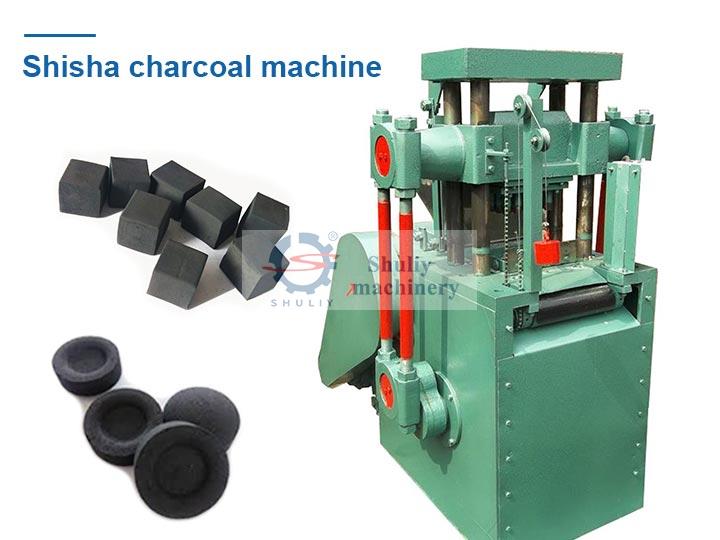

Ob Sie nun hochwertige BBQ-Holzkohle, einheitliche Shisha-Holzkohle oder industrielle Brennstoffstangen produzieren möchten, unsere Maschine bietet die Leistung und Präzision, die Sie benötigen, um den Markt anzuführen.

Warum unsere Schraubenartige Brikettmaschine wählen? Es ist eine Frage der Technik.

Obwohl viele Maschinen ähnlich aussehen, wird die Leistung durch die Technik bestimmt. Wir konzentrieren uns auf die drei Bereiche, die Ihre Rentabilität direkt beeinflussen: Haltbarkeit, Effizienz und Vielseitigkeit.

1. Entwickelt für unvergleichliche Haltbarkeit

Ausfallzeiten bedeuten entgangene Einnahmen. Das Herzstück unseres Holzkohle-Extruder—der Schraubenpropeller (Reamer) und die Form—ist aus einer proprietären, verschleißfesten Gusslegierung geschmiedet.

- Vorteil: Diese kritische Komponente hält 3 bis 4 Mal länger als solche aus Standardstahl, was die Austauschhäufigkeit, die Wartungskosten und die Ausfallzeiten drastisch reduziert.

2. Intelligenter Überlastschutz

Unsere Maschinen verfügen über eine flexible Keilriemenantrieb-Übertragung, die den Motor mit dem Getriebe verbindet. Dies ist nicht nur eine einfache Verbindung; es ist ein integrierter Sicherheitsmechanismus.

- Vorteil: Wenn eine vorübergehende Überlastung oder ein Stau auftritt, rutscht der Riemen und absorbiert den Aufprall, wodurch Ihr Hauptmotor und das Getriebe vor katastrophalen Schäden geschützt werden. Dieses einfache Merkmal schützt Ihre Investition und gewährleistet die betriebliche Zuverlässigkeit.

3. Ein vielseitiges Produktionszentrum

Marktnachfrage ändert sich. Mit unserer Maschine können Sie sich sofort anpassen. Durch einfaches Austauschen der Extrusionsform können Sie Ihre Produktion auf das profitabelste Produkt umstellen.

- Vorteil: Produzieren Sie hexagonale BBQ-Briketts, quadratische Shisha-Würfel oder runde Industrie-Rohre mit einer einzigen Maschine. Diese "Ein-Maschine, mehrere Produkte"-Fähigkeit maximiert Ihre Marktreichweite und ROI.

Finden Sie Ihr perfektes Modell: Technische Spezifikationen

Wir bieten eine vollständige Palette von Modellen, die Ihren spezifischen Ausstoßanforderungen entsprechen, vom Start-up bis zu großindustriellen Anlagen.

| Modell | Motorkraft (kW) | Ausstoßkapazität (t/h) | Maschinengewicht (t) | Drehzahl (U/min) | Abmessungen (L×B×H mm) |

|---|---|---|---|---|---|

| SL-140 | 11 | 1 – 2 | 1.2 | 60 | 1900×1100×1170 |

| SL-180 | 22 | 2 – 3 | 2.5 | 60 | 2210×1370×1440 |

| SL-300 | 90 | 5 – 6 | 4.5 | 132 | 3605×1025×955 |

| SL-450 | 220 | 9 – 12 | 7.5 | 132 | 5130×1520×1480 |

Hinweis: Die höhere Drehzahl bei den Modellen SL-300 und SL-450 ist das Ergebnis eines fortschrittlichen Getriebe- und Schraubendesigns, das eine deutlich höhere Durchsatzleistung für die industrielle Produktion ermöglicht.

Vom Rohmaterial zum Premiumprodukt: Vielseitige Anwendungen

Unser industrieller Brikettierer ist in einer Vielzahl von Rohstoffen und Endprodukten bewährt, was ihn in mehreren Branchen äußerst gefragt macht.

- Rohstoffe: Verarbeitet effektiv feine Pulver aus Kokosnussschalen, Sägemehl, Reishülsen, Holzabfällen, Kohlenstaub, Braunkohle, Anthrazit und mehr.

- Produkte mit hoher Nachfrage:

- Shisha-/Hookah-Kohle: Dichte, perfekt geformte Würfel schaffen, die weltweit stark nachgefragt werden.

- BBQ-Kohle: Produzieren Sie beliebte hexagonale oder quadratische Briketts mit einem zentralen Loch für gleichmäßige, langanhaltende Verbrennung.

- Industrieller Brennstoff: Hochkalorische Kohlenstangen zur Verwendung in Kesseln, Schmelzöfen und Chemiefabriken herstellen.

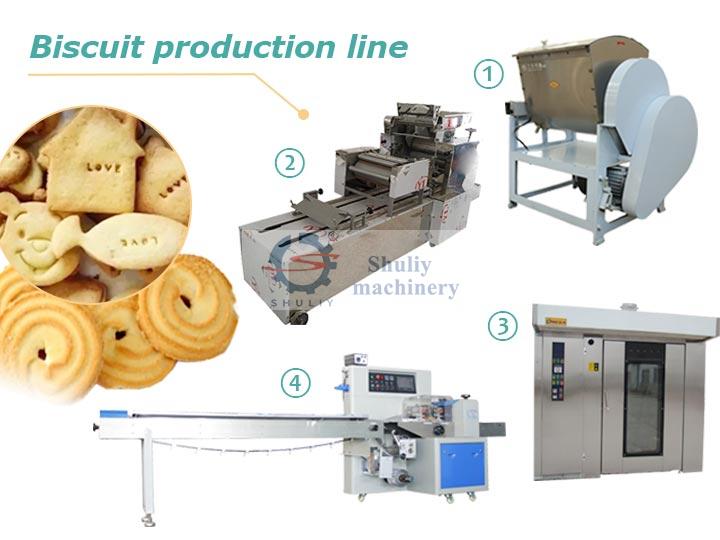

Mehr als eine Maschine: Eine vollständige Brikettierungslösung

Ein erfolgreicher Betrieb hängt von einem nahtlosen Arbeitsablauf ab. Wir sind nicht nur ein Maschinenausrüster; wir sind Ihr Produktionspartner. Wir bieten fachkundige Beratung bei der Einrichtung einer vollständigen Holzkohlebrikettproduktion, die typischerweise umfasst:

- Zerkleinerer: Um rohen Kohlenstoff oder Kohle in eine geeignete Größe zu verarbeiten.

- Schleifmischer: Um das Pulver gleichmäßig mit einem Bindemittel und Wasser zu mischen, was entscheidend für starke Briketts ist.

- Brikettmaschine: Der Kern der Linie, um das gemischte Material zu extrudieren.

- Brikettenschneider: Um eine gleichmäßige Länge und ein professionelles Endprodukt sicherzustellen.

- Trockenanlage: Um die Briketts richtig auszuhärten für optimale Härte und Leistung.

Wir haben diese Lösungen erfolgreich bei Kunden weltweit eingesetzt, auch in wachstumsstarken Märkten wie den Philippinen und Indonesien.

Partner mit den Experten für Ihren Brikettierungserfolg

Die Investition in eine Holzkohlebrikettmaschine ist eine bedeutende Geschäftsentscheidung. Setteln Sie nicht nur auf einen niedrigen Preis; investieren Sie in Leistung, Zuverlässigkeit und fachkundige Unterstützung, die über Jahre Gewinne generieren. Wir sind der Hersteller, der die Wissenschaft hinter einem perfekten Brikett versteht.

Kontaktieren Sie uns noch heute für ein persönliches Angebot und eine kostenlose Beratung zu Ihren Produktionsanforderungen. Lassen Sie uns gemeinsam Ihre profitable Zukunft aufbauen.

FAQ

- Ihre Marketingmaterialien erwähnen „hochverschleißfeste Legierung“ für den Schraubenpropeller und die Form. Das klingt gut, aber was bedeutet das genau? Was ist das spezifische Material, und wie lange ist die realistische Betriebslebensdauer in Tonnen, bevor ein Austausch notwendig ist?

Das ist eine wichtige und kritische Frage, da Verschleißteile die primären Betriebskosten jeder Extrusionsmaschine sind.

Unsere Schraubenpropeller und Formen sind nicht aus Standardhärtestahl gefertigt. Sie werden aus einem Hochchrom-Legierung (Cr12MoV) investitionsgegossen, die anschließend einer speziellen Wärmebehandlung unterzogen wird. Das führt zu einer Rockwell-Härte von über HRC60.

Das bedeutet für Sie in der Praxis:

Lebensdauer: Während Standardstahlteile nach der Verarbeitung von 50-80 Tonnen Material ausgetauscht werden müssen, sind unsere Hochchrom-Komponenten so ausgelegt, dass sie zuverlässig 300-400 Tonnen an Holzkohlepulver verarbeiten können, bevor ein Austausch notwendig ist. Die genaue Lebensdauer variiert leicht je nach Abriebfestigkeit Ihres Rohmaterials (z.B. biomass mit hohem Siliziumgehalt kann abrasiver sein).

Leistung: Diese überlegene Härte bedeutet nicht nur längere Lebensdauer; sie sorgt auch für eine gleichbleibende Brikett-Dichte und -Form während des gesamten Betriebszyklus.

Fazit: Sie investieren in deutlich weniger Stillstandszeiten für Wartung und in geringere Kosten pro Tonne, was Ihre Rentabilität direkt erhöht. Wir halten auch einen vollständigen Vorrat an Ersatzteilen bereit, um Ihre Ausfallzeiten bei Bedarf zu minimieren. - Das technische Datenblatt listet Ausstoßkapazitäten wie „2-3 t/h“ für das Modell SL-180 auf. Wie realistisch ist diese Zahl? Welche spezifischen Bedingungen (Materialart, Feuchtigkeit, Bedienerkenntnisse) sind erforderlich, um diese maximale Nennleistung konstant zu erreichen?

Das ist eine entscheidende Frage, und wir legen Wert auf Transparenz. Die Bewertung „2-3 Tonnen pro Stunde“ ist die mechanische Kapazität der Maschine unter idealen Bedingungen. Die Erreichung dieser Zahl hängt jedoch von der Optimierung Ihres Produktionsablaufs ab.

Die drei wichtigsten Faktoren sind:

Rohstoffvorbereitung: Das Pulver muss eine gleichmäßige, feine Maschenweite haben (idealerweise 80-100 Mesh). Größere, inkonsistente Partikel verringern die Effizienz.

Feuchtigkeitsgehalt: Das ist die wichtigste Variable. Für die meisten Holzkohlepulver liegt der optimale Feuchtigkeitsgehalt für die Extrusion bei 25-30%. Zu trocken (<20%): Das Material verursacht übermäßige Reibung und Hitze, was die Leistung verringert und den Verschleiß am Schraubenpropeller beschleunigt.

Zu nass (>35%): Die Briketts werden weich, sind schwer zu handhaben und könnten nicht richtig geformt werden, was zu Blockaden führt.

Binder-Mischung: Der Binder (wie Mais- oder Maniokstärke) muss absolut gleichmäßig mit Pulver und Wasser vermischt werden. Unser Vorschlag ist, einen Radschleifer-Mischer zu verwenden, da er eine homogene Mischung gewährleistet, die reibungslos in den Extruder fließt.

Um Ihren Erfolg zu sichern, bieten wir einen wertvollen Service: Sie können uns eine 15-20 kg Probe Ihres Rohmaterials schicken, und wir führen einen kostenlosen Testlauf durch. Wir bestimmen das optimale Feuchtigkeits- und Binder-Verhältnis für Ihr spezifisches Material und stellen Ihnen ein Video des Tests und der resultierenden Briketts zur Verfügung, damit Sie eine präzise Betriebsgrundlage haben, noch bevor Sie kaufen. - Wir möchten hochdichte sechseckige BBQ-Briketts produzieren, die beim Verpacken und Transport nicht zerbröseln. Wie garantiert Ihre Maschine die Qualität und Dichte des Endprodukts, abgesehen von seiner Form?

Sie haben den Unterschied zwischen einer Maschine, die nur Briketts herstellt, und einer, die ein Premiumprodukt fertigt, erkannt. Die Endqualität hängt von der Kraft der Maschine und der Vorbereitung des Materials ab.

So stellen wir hochdichte, langlebige Briketts sicher:

Optimierte Schrauben-zu-Zylinder-Spalt: Der Spalt zwischen unserem Schraubenpropeller und der Zylinderwand ist präzise auf enge Toleranz ausgelegt. Das minimiert Materialrückfluss und maximiert den Vorwärtsdruck, was eine enorme Verdichtungskraft erzeugt, die zu sehr hohen Brikett-Dichten führt.

Konischer Zylinder: Der Zylinder der Maschine ist leicht konisch, erhöht allmählich den Druck, wenn sich das Material in Richtung der Form bewegt. Diese progressive Kompression drückt Lufttaschen aus und sorgt für eine feste, hohlraumfreie innere Struktur.

Prozesssteuerung: Die Maschine liefert den Druck, aber der „Kleber“, der das Brikett zusammenhält, ist der richtig aktivierte Binder. Wir geben detaillierte Anleitungen zur Bindersauswahl (z.B. Maniokstärke wegen ihrer hervorragenden Bindeeigenschaften) und zum entscheidenden Schritt, die richtige Wassermenge hinzuzufügen, um eine pastenartige Konsistenz zu erzeugen. Ein starkes Brikett entsteht im Mischer; unsere Maschine verleiht ihm die endgültige, dichte Form.

Durch die Kombination des enormen und konstanten Drucks unserer Maschine mit der richtigen Materialvorbereitung produzieren Sie Briketts, die strukturell solide sind und den Strapazen des Handlings und Versands problemlos standhalten. - Ich habe auch Hydraulik-Brikettpressen gesehen. Warum sollte ich Ihren Schraubenextruder gegenüber einer Hydraulikpresse für die Herstellung von BBQ- oder Shisha-Holzkohle wählen?

Das ist eine aufschlussreiche Frage, und die Antwort hängt vollständig von Ihren Produktionszielen ab. Beide Technologien haben ihre Berechtigung.

Hydraulikpressen: Diese sind hervorragend geeignet, um sehr hochdichte, kleinere Tabletten oder Würfel unter enormem statischem Druck herzustellen. Sie werden oft für hochwertige, perfekt uniforme Shisha/Hookah-Tabletten bevorzugt. Ihr Hauptnachteil ist jedoch, dass sie Batch-Prozessmaschinen sind, was bedeutet, dass ihr Produktionszyklus Start- und Stopp-Phasen hat, was die Gesamtleistung (kg pro Stunde) deutlich verringert.

Schraubenextruder (unsere Maschine): Unsere Maschine ist eine kontinuierliche Prozessmaschine. Sobald sie läuft, produziert sie einen kontinuierlichen Brikettstab mit sehr hoher Geschwindigkeit. Das macht sie deutlich effizienter bei der Herstellung größerer Mengen an BBQ-Holzkohle oder Brennstäben.

Wichtiger Vorteil für BBQ-Holzkohle: Der Extrusionsprozess ermöglicht es, Formen mit einem zentralen Loch zu erstellen (wie sechseckig oder quadratisch mit Loch), was für BBQ-Holzkohle sehr wünschenswert ist, da es die Luftzirkulation verbessert und ein gleichmäßigeres Brennen gewährleistet. Dies ist mit einer Standard-Hydraulikpresse schwer oder unmöglich zu erreichen.